Die Modellgeschichte der Famulus Traktoren habt ihr ja schon auf der vorhergehenden Seite gelesen. Auf den folgenden Unterseiten möchte ich noch tiefer auf den Famulus Schlepper und seine Technik eingehen.

Um auf die technischen Daten der verschiedenen Famulus Typen eingehen zukönnen habe ich in einer Übersicht noch einmal die gebauten Typen zusammengefasst und gehen dann auf den einzelnen Schlepper näher ein.

| Schlepppertyp |

Baujahre |

gebaute Stückzahlen |

| RS14/30W |

1956 - 61 |

4640 |

| RS14/30L |

1957 - 61 |

8156 |

| RS14/46 |

1960 - 63 |

3820 |

| RS14/36L |

1960 - 64 |

13176 |

| RS14/36W |

1960 - 64 |

1927 |

| RT315 |

1964 - 65 |

1569 |

| RT325 |

1964 - 65 |

4569 |

|

gesamt: |

37857 |

Tabelle: gebaute Famulus Schlepper sortiert nach dem Typ

|

Baujahre |

erste Fahrgestellnummer im Baujahr |

letzte Fahrgestellnummer im Baujahr |

gebaute Fahrzeuge in Stück pro Baujahr |

|

1956 |

20001 |

20455 |

455 |

|

1957 |

20456 |

21558 |

1103 |

|

1958 |

21559 |

23508 |

1950 |

|

1959 |

23509 |

26220 |

2712 |

|

1960 |

26221 |

29539 |

3319 |

|

1961 |

29540 |

35339 |

5800 |

|

1962 |

35340 |

41725 |

6386 |

|

1963 |

41726 |

50036 |

8311 |

|

1964 |

50037 |

56817 |

6781 |

|

1965 |

56818 |

57857 |

1040 |

|

Anzahl der gebauten luftgekühlten Famulus

(RS14/30L, RS14/36L, RT315)

|

22901 |

|

Anzahl der gebauten wassergekühlten Famulus

(RS14/30W, RS14/46, RS14/36W, RT325)

|

14956 |

|

Gesamt: |

37857 |

|

Anzahl der gebauten Famulus in RS14 Ausführung

(RS14/30W, RS14/30L, RS14/46, RS14/36W, RS14/36L)

|

31719 |

|

Anzahl der gebauten Famulus in RT Ausführung

(RT315, RT325)

|

6138 |

|

Gesamt: |

37857 |

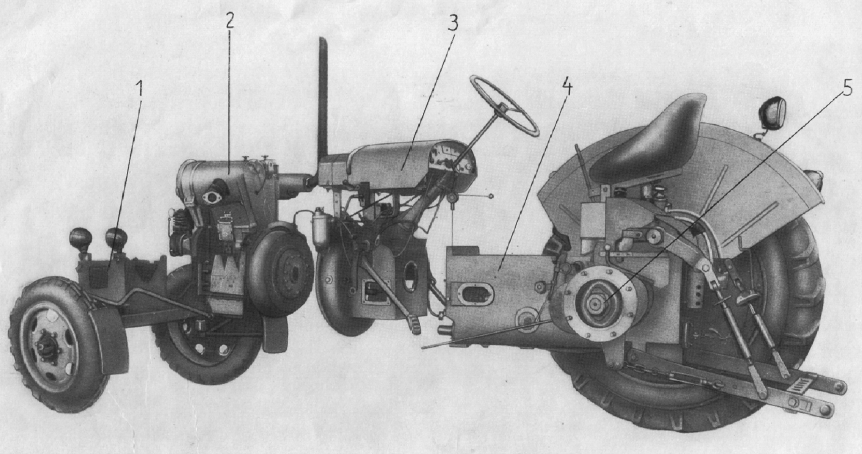

1 Vorderachse mit Vorderkarre, 2 Motor, 3 Kupplungsgehäuse mit Lenkung, 4 Getriebe, 5 Hinterachse

Die Famulus Motoren werden nicht nur in wassergekühlte und luftgekühlte Ausführung unterscheiden, es gab auch verschiedene Entwicklungsstufen während der Bauzeit dieses Schleppers. Aus diesem Grund habe ich hier noch einmal die Tabelle der Motorenvarianten und deren Bezeichnungen aufgeführt.

|

Famulus Modell |

Motorbezeichnung |

Hubraum | Drehzahl | Leistung |

|

RS14/30W

|

EM 2-15

|

3012ccm | 1500U/min | 30PS |

|

RS14/30L

|

EM 2-15L

|

3280ccm | 1500U/min | 30PS |

|

RS14/36W

|

2 KVD 14,5 SRW 36

|

3280ccm | 1600U/min | 36PS |

|

RS14/36L

|

2 KVD 14,5 SRL 36

|

3280ccm | 1600U/min | 33PS |

|

RS14/46

|

2 KVD 14,5 SRW 46

|

3280ccm | 2000U/min | 46PS |

|

RS14/46**

|

2 KVD 14,5 SRW 46

|

3280ccm | 1800U/min | 40PS |

|

RT315

|

2 KVD 14,5 SRL 36

|

3280ccm | 1650U/min | 36PS |

|

RT325

|

2 KVD 14,5 SRW 46

|

3280ccm | 1800U/min | 40PS |

Tabelle Famulus Motoren

**ab 1963 wurde der RS14/46 wieder auf 1800 U/min gedrosselt was einer Leistung von 40PS entsprach, auch wurde das Getriebe wieder auf 10 Gang geändert - als Beweis dieser Annahme kann ich eine BA von 1963 zum RS14/46 vorlegen

Motorbeschreibung

Der Famulus Motor ist ein Zweizylindermotor der in der wassergekühlten Ausführung im Wirbelkammerverfahren und als luftgekühlte Ausführung im Vorkammerverfahren arbeitet. Der Aufbau dieser Motoren wurde von den Ingenieuren so geplant, dass Instandsetzungen und Wartungsarbeiten an Lagern, Kolben oder Ventilen möglichst geringen Zeitaufwand erfordern. Das Kurbelwellengehäuse wird nach unten durch die angeschraubte Aluminium Ölwanne abgeschlossen. Die Einlaß- und Auslaßventile werden von der im Kurbelwellengehäuse gelagerten Nockenwelle über Stößel, Stößelstange und Kipphebel betätigt. Bei beiden Motorvarianten sind auf der linken Seite der Zylinderköpfe die Einspritzdüsen, ein entsprechender Ansaugkrümmer und ein gemeinsamer Ölbadluftfilter für die beiden Zylinder angeflanscht. Auf der gegenüberliegenden Seite wird der Auspuffkrümmer samt Auspuff angeschraubt. Um den Motoren das Anspringen zu erleichtern ist für jeden Zylinder eine Glühkerze, die bis in die Brennräume reicht, im Zylinderkopf eingeschraubt. Die Kurbelwelle der Famulus Motoren ist dreifach gelagert mittels Gleitlagern, wobei eines als Passlager ausgeprägt ist. Der Masseausgleich der Kurbelwelle erfolgt über zwei angeschraubte Gegengewichte. Der Ruhige Lauf der Motoren wird durch eine Schwungscheibe erreicht, die mit einem Anlasserkranz zum eingreifen des Anlasserritzels versehen ist. Die Leichtmetallkolben sind mit 6 Ringen versehen, wobei die unteren beiden als Ölabstreifringe ausgebildet sind. Neue Ausführungen der Kolben haben nur noch 4 Ringe, wobei der unterste wiederum ein Ölabstreifring ist.

Famulus Kolbenarten im Bild - links luftgekühlter, rechts wassergekühlter Famulus Kolben

Die Kolbenbolzen (Durchmesser 40mm) werden in den auf 80° erwärmten Kolben eingesetzt und durch Seegeringe am seitlichen Wandern gehindert. Die Pleulstange greift in der Mitte des Kolbenbolzens an, wo sie als Auge ausgebildet und mit einer Buchse versehen ist. Der Pleulfuß ist als geteiltes Gleitlager ausgebildet. Über schräg verzahnte Steuerräder werden die Nockenwelle, Zahnradölpumpe und Einspritzpumpenwelle von der Kurbelwelle aus angetrieben. Die Einspritzpume ist eine Kolbenpumpe, die durch verdrehen der Pumpenkolben mittels der Reglerstange die Fördermenge bestimmt. So ist es möglich eine beliebige Drehzahl des Motors einzustellen. Der Einspritzpunkt ist für diesen Motor feststehend und auf optimale Anlass- und Betriebsstellung eingestellt. Um das Anspringen zu erleichtern, hat man auf der rechten Seite eine Dekompressionsbetätigung eingebaut. Diese ist vom Fahrersitz aus zu erreichen und lediglich zum Anlassen vorgesehen. Niemals darf der Motor mittels der Dekompressionsbetätigung abgestellt werden! Die Motorschmierung arbeitet als Druckumlaufschmierung. Das Motoröl wird aus der Ölwanne durch eine Tauchglocke mit Ölsieb von der Zahnradölpumpe angesaugt und dann über Druckleitungen dem Spaltfilter und von da an druch Ölkanäle im Kurbelwellengeäuses dem zweiten und dritten Kurbelwellenhauptlagern zugeführt. Durch die schräg druchbohrte Kurbelwelle gelangt das Öl zu den Pleullagern. Das erste Hauptlager der Kurbelwelle wird durch die durchbohrte Nockenwelle mit Öl versorgt. Gleichzeitig wird das Schmieröl durch die gebohrte Nockenwelle gepresst und schmiert die Nockenwellenlager und gelangt durch eine Steigleitung zu der ebenfalls durchbohrten Kipphebelwelle und dann letztendlich zu den Kipphebeln. Der Öldruck in diesen Bereichen ist durch ein Überdruckventil auf 4 Bar eingestellt. Das überschüssige Öl fließt über das Steuergehäuse zurück in die Ölwanne und schmiert dabei die Steuerräder. Die Zylinderwandungen und Kolben werden ausreichend mit Spritzöl versorgt. In der Druckleitung der Hauptlager zwei und drei ist an der rechten Kurbelwellengehäuseseite ein Überdruckventil angeordnet. Diese öffnet bei 4 Bar und gibt den Ölrücklauf in das Kurbelgehäuse frei. Im Spaltfiltergehäuse befindet sich ein Umgehungsventil. Sollte der Spaltfilter verstopft sein, so öffnet dieses Ventil bei ca. 6 Bar und sorgt dafür dass die Kurbelwellenhaupt und Pleullager in jedem Fall geschmiert werden. An der Verschraubung des Umgehungsventils ist durch eine Bohrung der Öldruckmesser angeschlossen. Das frische Motorenöl wird durch den Öleinfüllstutzen eingefüllt, der gleichzeitig die Aufgabe der Gehäuseentlüftung übernimmt. Der Ölstand wird mittels eines Ölmessstabes überwacht und muss sich zwischen den Markierungen befinden. Die Einspritzpume hat einen eigenen Ölvorrat und muss separat überwacht werden. Nach dem Reinigen des Spaltfilters ist es ratsam die Motorölpume mit ca. 1 Liter frischen Motorenöls durch das Spaltfiltergehäuse anzugießen.

Motor mit Wasserkühlung:

Auf dem Kurbelwellengehäuse ist mit Stehbolzen der Zylinderblock befestigt in welchen die auswechselbaren unmittelbar vom Kühlwasser umspülten nassen Zylinderbuchsen eingesetzt sind. Sie werden durch Gummiringe gegen das Kurbelwellengehäuse abgedichtet. Der Zylinderblock wird durch den Zylinderkopf abgeschlossen in dem hängend die Ein- und Auslassventile angeordnet sind.

An der Stirnseite des Motorblocks ist eine Wasserpumpe angeflanscht. Die Wasserpumpe wird mittels Keilreimen von der Kurbelwelle aus angetrieben. Vorn hinter der Motorhaube befindet sich der Kühler, welcher als Röhrenkühler ausgeprägt ist. Der Motor soll durch möglichst Kalkfreies Wasser gekühlt werden, da sich sonst Kalkablagerungen festsetzen können. Das Kühlwasser wird von der Zentrifugalwasserpumpe ständig in Umlauf gehalten. An der Riemenscheibe der Wasserpumpe ist ein Lüfterflügel angeschraubt, er hat vier bzw. sechs Lüfterflügel je nach Baujahr und saugt die Frischluft durch die Lamellen des Kühlers um die Wassertemperatur herunter zu kühlen. Die Betriebstemperatur ist richtig zwischen 75 und 95°C und ist an der Kühlwassertemperaturanzeige auf dem Armaturen abzulesen. Sollte die Temperatur außerhalb dieses Bereiches liegen so ist durch Betätigung des Kühlerrollos eine Temperaturanpassung möglich. (Der Einbau eines nicht originalen Thermostats ist ebenfalls möglich, gerne unterstütze ich euch dabei.) Der Kühlerverschluss ist als Überdruckventil ausgelegt und ist auf einen Überdruck von 0,3 Bar eingestellt. Durch diesen Überdruck wird erreicht, dass das Wasser erst über 100°C zu kochen anfängt und damit in der Lage ist größere Wärmemenge abzuleiten. Aus diesem Grund ist es sehr wichtig, dass am Kühlsystem keine Undichtigkeiten auftreten. Zum Ablassen des Kühlwassers gibt es zwei Ablasshähne, einer befindet sich an der rechten Seite des Motorblocks, der zweite am unteren Kühlerstutzen. Das Kühlsystem ist so bemessen, dass auch bei schwerer Arbeit des Schleppers in der warmen Jahreszeit das Kühlwasser nicht siedet. Ein kurzzeitiger Temperaturanstieg auf 100°C wirkt sich nicht sofort schädlich aus. Dafür ist ja dass Überdruckventil zuständig und verhindert das Kochen des Wassers. Zum Kühlwassereinfüllen ist ein Seibtrichter oder Tuch zum Filtern zu verwenden. Alle 200 Betriebsstunden soll die Kühlanlage gründlich gereinigt werden, dies entfällt wohl bei den aktuellen Kühlwasserzusätzen. Die Wasserpumpe ist alle 100 Betriebsstunden mit Wasserpumpenfett zu schmieren. Der Antriebskeilriemen ist ständig auf Spannung zu prüfen und gegebenenfalls nach zu spannen. Sie ist richtig wenn sich der Keilriemen 2-3cm mit dem Daumen reindrücken lässt. Das Nachspannen erfolgt durch lösen der beiden Schrauben der Lichtmaschinenhalterung, die in ihrer Schlitzführung soweit verstellt wird, bis die richtige Riemenspannung erreicht ist. Danach müssen die Halterschrauben der Lichtmaschinenhalterung wieder angezogen werden. Übermäßige Spannung ist zu vermeiden, da sie zur vorzeitigen Zerstörung der Lager und Keilriemen führt

|

|

|

Motor mit Luftkühlung:

Auf dem Kurbelwellengehäuse sind die Rippenzylinder aus Sonderguß mit je vier Dehnschrauben befestigt. Nach oben werden die Zylinder durch die Einzelzylinderköpfe abgeschlossen, die mit den selben Dehnschrauben befestigt sind. Die Zylinderköpfe bestehen aus einer Spezial Leichtmetalllegierung und sind auch mit Kühlrippen versehen und in dem hängend die Ein- und Auslaßventile angeordnet sind.

Die Motorkühlung erfolgt beim luftgekühlten Famulus Motor mittels eines hochtourigen Axialgebläses, welches über drei Keilriemen von der Kurbelwelle aus angetrieben wird. Das Drehzahlübersetzungsverhältnis zwischen Kurbelwelle und Gebläsewelle beträgt 1 : 3,6. Die notwendige Riemenspannung kann durch eine Spannrolle eingestellt werden. Die vom Gebläse angesaugte Frischluft wird über den Luftschacht und durch Luftleitbleche umgelenkt, welche die Rippenzylinder teilweise umschließen und dann zu den Kühlrippen geführt um dort die überschüssige Verbrennungsabwärme aufzunehmen und abzuführen. Vorteile der Luftgekühlten Motoren gegenüber den wassergekühlten sind folgende: 1. das Eigengewicht des Motors ist geringer und 2. sind keine besonderen Maßnahmen notwendig um die Kühlleistung des Gebläses der Umgebungstemperatur anzupassen. Die Temperaturdifferenzen zwischen Wassereintritsstemperatur und mittlerer Zylindertemperatur betragen bei Wasserkühlung 60-70°C. Bei Luftkühlung betragen die Temperaturdifferenzen zwischen Lufteintrittstemperatur und mittlerer Zylindertemperatur hingegen 160-170°C. Daraus ergibt sich dass bei Temperaturen unter 0°C, bei welchen wassergekühlte Motoren bzw. deren Kühler abgedeckt werden müssen, der verhältnismäßige Temperaturrückgang bei luftgekühlten Motoren bedeutend geringer ist und vernachlässigt werden kann. Alle 50 Betriebsstunden ist die Gebläsewelle und das Lager der Spannrolle abzuschmieren.

|

|

|

Kraftstofffilter

Der Kraftstoff läuft durch Gefälle vom Tank über den Kraftstofffilter zur Einspritzpumpe. Schwere Fremdkörper wie Schmutz und Staub setzen sich im Filter als Schlamm ab. Feinere Schwebeteile hält der Filtereinsatz zurück. Alle 50 Betriebsstunden sollte der Filtereinsatz durch einen neuen ersetzt werden. Es ist ratsam den Schlamm ab und an abzulassen. Dies geschieht durch öffnen der unteren Ablassschraube am Filtertopf. Damit der Motor einwandfrei arbeiten kann ist diese Kraftstoffreinigung notwendig.

Luftfilter

Die Filterung der angesaugten Luft hat entscheidenden Einfluss auf den Verschleiß von Zylindern und Kolben. Aus diesem Grund ist eine regelmäßige Wartung des Luftfilters notwendig. Die notwendige Ölmenge richtet sich nach dem verwendeten Ölbadfilter. Ältere Ausführungen haben eine Füllmenge von ca. 300g Öl, die letzten Ölbadfilter dagegen müssen mit ca. 1200g Öl befüllt werden. Auch haben ältere Ausführungen einen vorgeschalteten Zyklon, der einen großen Teil des angesaugten Staubes abscheidet. Nach der Vorreinigung durch den Zyklon bzw. bei Ölbadfiltern ohne Zyklon gelangt die angesaugte Luft durch das Mittelrohr und prallt dabei auf das Ölbad. Dort wird sie durchwirbelt, durchdring den Filtereinsatz und gelangt als gereinigte Luft zum Motor. Die im Ölbad festgehaltenen Sand und Staubteilchen setzen sich als Schlamm ab. Der regelmäßige Ölwechsel soll alle 100 Betriebsstungen durchgeführt werden. Natürlich handelt es sich bei diesem Wert um eine ca. Angabe da bei feuchtem Wetter oder im Winter weniger Staubpartikel in der Luft sind als z.B. in der heißen Jahreszeit oder beim Dreschen. In diesen Fällen ist eine tägliche Kontrolle des Östandes und des Verschmutzungsgrades notwendig. Das Reinigen des Ölbadfilters ist wie folgt durchzuführen: nach lösen der Klemmschraube wird der Filtertopf auseinander genommen. Alle Teile besonders der Filtereinsatz sind gründlich mit Waschbenzin zu reinigen. Erst wenn das Waschbenzin restlos verflogen ist kann der Ölbadfilter wieder zusammen gefügt werden. Davor sollte der Filtereinsatz in Öl getaucht werden und der Filtertopf mit frischem Filteröl gefüllt werden.

Schema Luftfilter aus Argrartechnische Anleitung

Einspritzpumpe

Die Einspritzpumpe am Dieselmotor ist eines der wichtigsten und auch empfindlichsten Aggregate. Sie besteht aus ebensoviel Pumpenelementen wie der Motor Zylinder hat. Neben den hohen Einspritzdrücken von über 100 Bar müssen die Elemente, den Belastungen des Motors entsprechend, auch verschiedene Kraftstoffmengen fördern und dabei den Einspritzbeginn und die Einspritzmenge genau regeln. Diese hohen Anforderungen verlangen nach präziser Herstellung und genauer Einstellung der Pumpe. Arbeiten und Einstellung an der Einspritzpumpe sollte auch heute dem Fachmann überlassen werden. Die Einspritzpumpe und Regler sind gehäusemäßig voneinander getrennt und haben einen eigenen Ölvorrat. Zur Füllung wird Motorenöl verwendet, die Ölmenge ist alle 500 Betriebsstunden zu prüfen bzw. zu erneuern. Eingriffe an der Einspritzpumpe sind zu unterlassen und den Spezialwerkstätten vorbehalten. Bei undicht gewordenen Einspritzleitungen oder leerem Kraftstofftank muss das System entlüftet werden. Dies geschieht wie folgt.

- Kraftstoff auffüllen im Tank

- Entlüftungsschraube am Kraftstofffilter öffnen und schließen wenn Kraftstoff blasenfrei austritt

- Die beiden Entlüftungsschrauben oben auf der Einspritzpumpe öffnen bis auch hier der Kraftstoff blasenfrei austritt

- Abdeckplatte der Einspritzpumpe öffnen und Elemente mit Spezialwerkzeug betätigen bis ein spürbarer Wiederstand auftritt und man das Abspritzen der Düsen hört (Knarren)

- Abdeckplatte wieder anschrauben

Düsen

Die Einspritzdüsen dienen der gleichmäßigen Zerstäubung des Dieselkraftstoffes und regeln beim Dieselmotor den Einspritzdruck. Jeder Traktorfahrer muss Düsen prüfen, reinigen und auswechseln können. Düsen und Düsennadeln werden sehr vorsichtig gereinigt, niemals scharfe Werkzeuge verwenden. Am besten lässt sich äußerliche Ölkohle mit Holzstäbchen oder Leinenlappen entfernen. Die gereinigte Düse darf niemals trocken, sonder unter Diesel zusammengebaut werden. Bei allen Arbeiten an der Einspritzanlage ist auf peinlichste Sauberkeit zu achten.

Ventile

Das Ventilspiel ist allwöchentlich zu überprüfen. Beim wassergekühlten Motor sollte es bei kaltem Motor 0,3mm betragen, beim luftgekühlten Motor 0,2mm bei ca. 75-85°C Öltemperatur.

|

|

Zu großes Ventilspiel ergibt eine Verkleinerung des Ventilhubes und damit gleichzeitig ein zu spätes Öffnen und Schließen des Ventils. Mangelhafte Füllung des Verbrennungsraumes durch die verkürzten Öffnungszeiten und schlechte Restgasentleerung und damit ein Leistungsabfall sind die Folge.

Zu geringes Ventilspiel dagegen verursacht Kompressionsverluste bei gleichzeitiger Rückschlaggefahr mit starker Leistungsminderung. Bei längerer Unachtsamkeit können sogar die Ventilkegel der Auslassventile verbrennen, da die notwendige Wärmeabfuhr nicht mehr gewährleistet ist.

Als besonderer Hinweis sei noch einmal gesagt, dass der Famulus mit einer Dekompressionseinrichtung versehen ist. Diese Einrichtung ist lediglich dafür vorgesehen den Motor mit der Kurbel durchzudrehen um die Ventile einzustellen und dem Motor bei kalten Temperaturen das Anspringen zu erleichtern. Diese Einrichtung hebt bei Betätigung über einen Exenter die Auslassventile und hält sie in geöffneter Stellung. Auch sie ist nur funktionsfähig wenn das Ventilspiel richtig eingestellt ist.

Niemals darf der Motor mittels der Dekompressionseinrichtung stillgesetzt werden!

Zusammenfassung der Pflegearbeiten am Famulus Motor

Betriebsstunden

8 Spaltfilter zwei bis dreimal durchdrehen

8 Ölkontroller Motor und Ölbadluftfilter

50 Kraftstofffilter reinigen

50 Keilriemen auf Spannung prüfen

50 Säurestand in den Batterien prüfen

50 Kraftstoffregegestänge an den Gelenken reinigen und ölen

50 Gebläsewelle und das Lager der Spannrolle abzuschmieren

100 Wasserpumpe mit Pumpenfett abschmieren

100 Luftfilter reinigen und Frischöl auffüllen

100 Zylinderkopfschrauben und Auspuffkrümmerschrauben nachziehen

100 Ventile prüfen, Ventilspiel kontrollieren und gegebenenfalls einstellen

100 Ölwechsel am Motor durchführen, dabei den Ölwannendeckel abschrauben und das Sieb der Tauchglocke reinigen

100 Spaltfiltergehäuse Ölschlamm ablassen und den Spaltfilter reinigen

500 Ölvorrat der Einstpritzpumpe und Reglervorrat erneuern